09.01.1989 / 07.09.1993-Dow Chemical Ibérica, S.A. (filial de Dow Chemical Company) (es.dow.com). Adjunto al Jefe de Mantenimiento e Ingeniero de PPM. La Pobla de Mafumet (Tarragona). Multinacional americana. Derivados de hidrocarburos, entre otros, etilenos y polietilenos. Sector: Petroquímico.

Descripción de la compañía

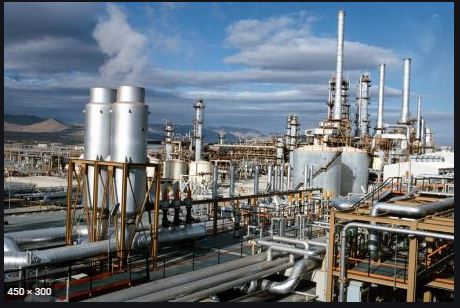

Multinacional americana. Derivados de hidrocarburos, entre otros, etilenos y polietilenos.

Tras adquirir Union Carbide y fusionarse con DuPont, Dow es la empresa química más grande del mundo. En Tarragona produce para sectores como: embalaje, industria, alimentación, infraestructuras, energía o automoción, entre otros. Trabajamos en régimen de ciclo continuo con paradas programadas cada 4 años.

Reporting

Dependí jerárquicamente del Jefe de Mantenimiento de la planta de Tarragona Norte. Me reportaron indirectamente todos los jefes de sección de mantenimiento.

Responsabilidad principal

Mi responsabilidad fue doble:

(1) Total sobre los Coordinar las secciones de Mantenimiento: planificación, control, costes, seguridad, encuestas de satisfacción internas, etc., así como de la mejora de la operativa de las paradas generales.

(2) Como Ingeniero de Mantenimiento Preventivo y Predictivo, prevenir y predecir los problemas en las máquinas y equipos, y también cuándo sucederían, antes de que se averiaran o colapsaran.

Logros

-

Por mi informe sobre la parada del cracker de etileno de Dow-Terneuzen (Holanda) y su comparación con el nuestro, recibí el premio al mejor empleado del año del emplazamiento de Tarragona, que repetí al año siguiente por el proyecto de cambio de material de amianto por grafito en juntas y empaquetaduras de los equipos estáticos y rotativos, así como por la implantación del nuevo software de mantenimiento EMTS realizado por la propia compañía en Midland (EEUU).

-

Introdujimos un cambio cultural en la seguridad, mediante el programa americano Behaviour, basado en la medición de los comportamientos humanos ante la seguridad. Los accidentes con baja y sin baja se redujeron un 15%.

-

Redujimos un 20% el número de incidencias en la maquinaria rotativa del site, mediante la introducción de 10 captadores de vibraciones en línea en las máquinas críticas, directamente conectados al cuadro de control de producción.